電子ビーム溶接のメリット

他の溶接と比較した長所

- 他の溶接より少ない熱影響

- 細いビードと少ない歪で溶接

- 複雑な形状品の単純部品化を行い、後加工無しで寸法通りの溶接を可能にする

- 深溶け込み効果による溶接時間の短縮化と生産性アップ

- EB溶接に基づいた構造で従来の後加工工程を省ける

- 殆どのケースにおいてフィラー材やシールドガスが不要

- 酸化に敏感な材料の溶接が可能(Ti,Zr,Nb 真空中溶接)

- 同時マルチビーム溶接・加工が可能(マルチビームでの効率アップ)

- 深溶け込み効果で新しいコンポーネントの新しい構造が可能

- 他の方法で溶接不能な異材組合せでの溶接が可能

- 同時工程で溶接部の予熱、後熱が可能(マルチプロセス)

- 溶接スピードが早く、特にフィラー材の必要が無いため厚板溶接においてコスト削減となる

- 電子ビームは慣性がないため高速、精密なビーム追従を行なえる

レーザー溶接と比較した長所

- 溶接対象物が変わってもシステムの組み替えが不要

- エネルギー効率が高い

- 高度なプロセス管理で少ない不良率を実現

- 重要なプロセスパラメーターを直接検出し電気信号に変換可能(オンラインドキュメント化)

- 自動シーム検出での溶接箇所の補正が可能

- ビーム形状の高再現性から過去の溶接パラメーターを何時でも繰り返し使える

- 溶接中における確実なプロセスコントロールを実現(散乱反射電子によるリアルタイムでの品質コントロール)

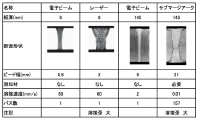

他の溶接法との比較

電子ビーム溶接と他の溶接法の比較表を以下にしまします。

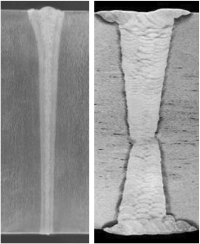

薄板では比較的電子ビーム溶接と似た結果が得られるレーザー溶接と比べると出力あたりの溶込み深さは電子ビーム溶接の方が大きく、ビード幅(溶融断面積)は電子ビーム溶接の方が小さくなります。従って同じ板厚の場合、レーザー溶接に比べて必要な出力が小さく歪みの少ない溶接が可能です。

厚板の代表的な溶接法であるサブマージアーク溶接では溶接材料(ワイヤ、フラックス)が必要となりますが、電子ビーム溶接では必要ありません。厚板においてサブマージアーク溶接のパス数は狭開先であっても数十パス以上となりますが、電子ビーム溶接は1パスで溶接可能で、大幅なコストダウンが可能となります。

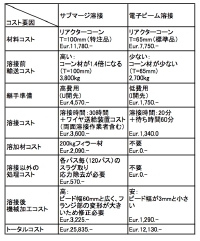

厚板の溶接コスト比較

電子ビーム溶接と従来法のコスト比較をリアクターコーンの例で説明します。

この構造物はシリンダー状の圧力容器内部に吊り下げられており直径1600mmのものです。

従来この構造物は厚み100mmの高耐熱CrNi鋼(特別仕様)をサブマージアーク溶接を用いて製作されていました。

これを電子ビーム溶接で製作する場合、継手強度は素材と殆ど同じで材料におよぼす冶金的影響も非常に少ないために、母材の厚みは65mmで済むようになりました。

電子ビーム溶接では65mmの深さをワンパスで貫通溶接し、従来法よりはるかに歪が少なくなります。

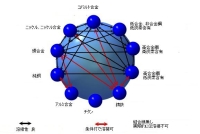

異材溶接

電子ビーム溶接は様々な材料の溶接が可能です

溶接可能な主な材料

- スチール(構造鋼、C-Mn鋼、熱処鋼、Cr-Ni.鋼

- 鋳鉄、軟鋼

- ライトメタル(アルミ、Mg材

- 特殊材(Ni、銅、タングステン、モリブデン、チタン、ニオブ、タンタル、ジルコニウム、ハステロイ

Facebookページ

Facebookページ HOME

HOME 会社情報

会社情報 製品紹介

製品紹介 お問い合わせ

お問い合わせ プライバシーポリシー

プライバシーポリシー 求人情報

求人情報 独逸観光案内

独逸観光案内 前のページへ

前のページへ